Lea cómo una industria de equipos agrícolas ahorró el en la producción de modelos, moldes y cajas de macho y aún ganó en productividad. Todo ello sustituyendo el aluminio de la materia prima por las placas de Poliuretano.

Problema

En fundición, se utilizan modelos, moldes y cajas de machos en la fabricación de una pieza. Para producir estos artículos, la empresa padecía depender de un sólo proveedor en la región. Además de las preocupaciones sobre posibles retrasos en la entrega, los costos también eran un problema, ya que ni siquiera existía la opción de presupuestar con otro proveedor y comparar precios.

Solución

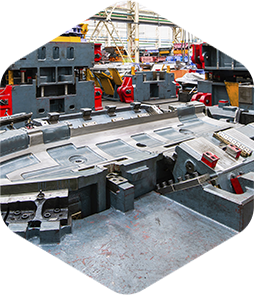

Al adquirir su propia Fresadora CNC, una máquina capaz de modelar una pieza a partir de una lámina o bloque de material, la empresa dio el primer paso para solucionar su problema. Con ello, ya no dependería de terceros para la fabricación de sus modelos, moldes y cajas de macho.

Cuando se enteraron de esta adquisición, nuestros consultores técnicos Edenilson Massagardi y Pedro Sebastiany identificaron que podrían lograr aún mejores resultados si cambiaban la materia prima de los modelos y cajas de macho. Esto se debe a que, al reemplazar el aluminio por una placa de Poliuretano, la empresa ganaría en eficiencia, ya que al momento de la mecanización garantiza una reducción promedio del 50% en el tiempo de producción. Además, su precisión aseguraría la calidad de las piezas y, al ser un material más ligero, mejoraría la ergonomía para los empleados.

Pero tal cambio no se podía hacer de la noche a la mañana, ya que la empresa solo conocía el aluminio como material estándar para este propósito y estaba acostumbrada a su uso.? Por ello, tras estudios, se realizó una prueba comparativa entre una pieza fabricada con placa de Poliuretano y otra fabricada con aluminio.

Producido por terceros, el artículo de aluminio tardaría 12 días en estar listo, mientras que la industria de equipos agrícolas producía en seis horas con la placa de PU, incluso con empleados de la empresa sin mucha experiencia con el material. Es decir, en el mismo período de tiempo que el antiguo proveedor producía una sola pieza, la empresa podría producir ella misma 48 artículos similares.

Además, en aluminio, la herramienta costaría R$ 7.500,00. Con el uso de la placa de Poliuretano, el mismo artículo costó R$ 2.500,00, resultando en un ahorro de R$ 5.000,00 en sólo una pieza. Teniendo en cuenta estos valores, se estimó la recuperación de la inversión en la Fresadora CNC en siete meses.

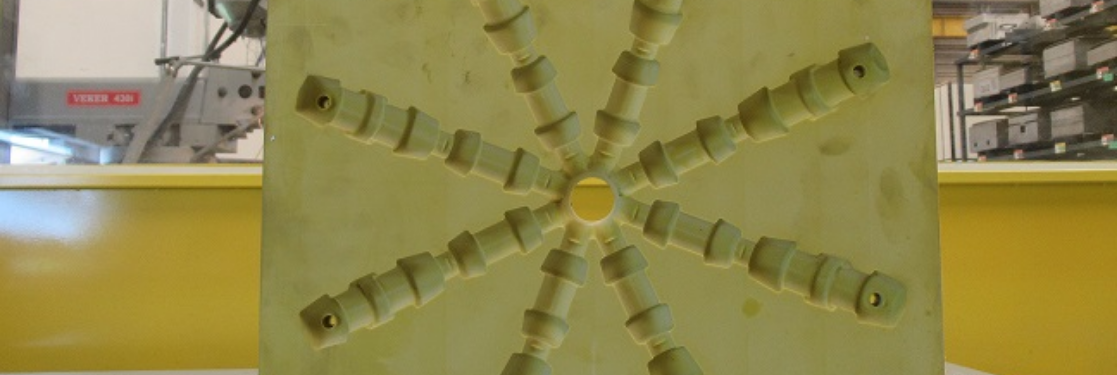

Actualmente trabajan con las placas WB-1404 para fabricación de cajas de macho y WB-1460 para la producción de los modelos, ambos distribuidos exclusivamente por Hard. ?Además de ello, la empresa pasó a usar la Resina PC26 con el Endurecedor G226 e o Desmoldante Z15 LC para fabricación de modelos. Como la resina y el endurecedor se curan rápidamente, el desmoldeo tarda hasta una hora, lo que reduce el tiempo de replicación de las piezas. Su perfecta reproducción de los detalles también aseguró que la empresa ganara en la calidad de los modelos, impactando por consiguiente en el resultado final de la pieza producida.

Conclusión

Además del beneficio financiero, al cambiar la materia prima de los modelos y cajas de macho, la fabricante de equipos agrícolas también ha ganado en productividad. Ahora pueden producir 48 artículos en el mismo período de tiempo que se tardaría para recibir solamente uno en aluminio del proveedor, con un ahorro promedio de R$5.000,00 en cada unidad. Es decir, una reducción de cerca del 66% en el valor de cada pieza. Todo ello sin perder la calidad de los modelos, que tiene gran impacto en el resultado final de la pieza producida.

Si en un primer momento, el objetivo de la empresa era simplemente no depender de un proveedor, con los cambios correctos se logró optimizar su proceso de producción. Más allá del beneficio económico y de tiempo, se dio un salto en calidad, asegurando la perfecta reproducción de detalles en sus piezas.?

¿Quiere saber cómo Hard puede facilitar su rutina de producción? Contáctenos.

?

*Estudio de caso realizado en septiembre de 2019.

Comentários

Ainda não há comentários. Seja o primeiro a comentar.