En los grandes centros de distribución, stocks y almacenes, es común tener que tratar con una gran cantidad de productos, lo que genera algunas dificultades de planificación y organización para los gerentes y sus equipos. Por eso es tan importante para empresas como esta contar con sistemas de almacenamiento y manejo de alta calidad. Porque, cuando están bien estructurados, pueden traer varias ventajas a la vida cotidiana.

Sin embargo, también es importante tener en cuenta el contexto de su negocio para determinar qué sistemas proporcionan el mayor beneficio para sus procesos. Hay varios tipos de almacenamiento disponibles, y cada uno tiene sus pros y sus contras en comparación con los demás. Conocer a estas diferencias es la mejor forma de tomar una buena decisión.

¿Quieres aprender más sobre el tema? Entonces, ¡sigue leyendo!

Comprenda el concepto de sistema de almacenamiento

En pocas palabras, estos sistemas son todas las herramientas involucradas en el proceso de organización, clasificación y movimiento dentro de un depósito o bodega. También conocido como sistema de paletas.

Esto ayuda a optimizar el espacio, ya que la estructura es vertical, es decir, las cargas se colocan en compartimentos en varios pisos. Cuantos más niveles tenga este sistema , más eficiente será en términos de uso del espacio.

Conozca a los tipos de sistema de almacenamiento y manipulación

La variedad en estos sistemas es bastante grande, y es posible adaptarlos a diferentes contextos de almacenamiento. Si tiene una buena comprensión de lo que está buscando en su inventario, puede buscar el sistema que mejor se adapte a sus demandas.

Para elegir el sistema ideal para su demanda, es fundamental tener en cuenta los productos que se almacenarán, así como sus características, tales como: tamaño, peso, formato, cantidad, si los productos serán paletizados o no. Otro tema clave es evaluar el espacio disponible para el stock, la rotación de productos y el flujo de transporte en el galpón.

Para ayudarlo con esta decisión, hemos enumerado los 10 tipos principales de sistemas de almacenamiento disponibles aquí. ¡Echa un vistazo!

1. Convencional

Consiste en el uso de estanterías y pasillos, creando suficiente espacio para el paso de carretillas elevadoras entre ellos. Común en el almacenamiento de carga paletizada, ya que permite una fácil separación de productos y facilita el manejo de inventarios de alto manejo.

Es un sistema sencillo, que se suministra en módulos, por lo que se puede adaptar a distintos tamaños de galpones, siendo una buena opción para pequeñas y medianas empresas. Además, la estructura es fácil de montar y desmontar, lo que agiliza cualquier reestructuración en el almacén.

También está indicado para el almacenamiento de productos con gran variación dimensional y formatos de empaque, desde bidones hasta cajas comunes.

2. Autoportante

Al construir un sistema de almacenamiento, a menudo está limitado por la estructura del cobertizo. Sin embargo, con el sistema autoportante, esto no es un problema, ya que los propios estantes tienen una función estructural.

En este caso, el cobertizo se construye de adentro hacia afuera, con estantes que se construyen justo después de los cimientos del edificio. Las columnas de las estanterías también sirven de soporte a la estructura del edificio, aprovechando al máximo el espacio disponible. Muy útil en stocks que necesitan grandes alturas.

Es posible realizar el movimiento de cargas de forma tradicional o de forma automatizada. Sin embargo, en el método convencional, debe limitar la altura del edificio de acuerdo con la altura máxima de las carretillas elevadoras, lo que puede no ser suficiente para las grandes empresas. En estos casos, es posible utilizar sistemas de almacenamiento automatizados, con una capacidad mucho mayor.

3. Compacto

También llamado sistema “drive-in”, elimina la presencia de pasillos en el interior de los stocks, creando estantes con suficiente espacio para el paso de 1 montacargas, junto con la carga.

De esta forma, los productos son llevados hasta el final del pasillo por el montacargas, dejando los primeros para ser almacenados en el fondo de las estanterías. Por lo tanto, es adecuado para productos con poco movimiento. Ampliamente utilizado en frigoríficos, ya que el espacio reducido también reduce la pérdida de calor.

4. Dinámico

Si por el contrario necesitas controlar los productos retirados asegurando que el primer artículo que se almacena es el primero que se envía, el modelo dinámico es una buena opción.

En él, cada estante tiene una entrada por un lado y una salida por el otro, con una estera inclinada en el camino. De esa forma, cada vez que se inserta una caja, se desliza hasta el final de la “cola” de productos y será la primera en ser removida.

Es muy utilizado por las empresas que utilizan el FIFO (First in, First out), donde el producto más antiguo es el primero en salir. Esto lo convierte en la solución ideal para el almacenamiento de productos perecederos, que tienen gran movimiento.

5. Push Back

A diferencia del sistema dinámico, Push Back hace que el último artículo almacenado en stock sea siempre el primero en recogerse. Funciona mediante carros y rieles que se encuentran en cada piso de las estanterías.

Cuando se ingresa un nuevo artículo, se coloca sobre el carrito. Luego, cuando se almacena un nuevo elemento, la nueva caja empuja la anterior hacia atrás, lo que hace que se deslice por la pista y deje espacio. Cuando se elimina una de estas nuevas casillas, el sistema vuelve a colocar la anterior en primer plano.

Naturalmente, Push Back encaja en negocios donde se usa LIFO (Last in, First Out), donde el producto más nuevo es el primero en salir. Por lo tanto, es adecuado para productos no perecederos.

6. Viga voladiza

Es un tipo específico de estante hecho para almacenar productos de mayor longitud, como barras, perfiles metálicos, tubos, tableros de madera, vigas y bobinas pesadas. En lugar de crear estantes en forma de caja, son más largos, hechos para contener productos más grandes y artículos más pesados. Por tanto, la indicación es que los productos se acomoden longitudinalmente.

Naturalmente, para mover estos productos es necesario utilizar equipos mecánicos, como montacargas.

Es un sistema muy utilizado en industrias metalúrgicas, en la industria del mueble, obra civil y otras grandes empresas.

7. Transelevador

Los transelevadores no son realmente sistemas de almacenaje, sino que ayudan en el movimiento de productos desde stock. Generalmente se utilizan cuando se opta por sistemas autoportantes, debido a su gran estructura.

Es un sistema automático de entrada y salida de inventario, compuesto por elevadores que pueden mover la carga vertical u horizontalmente a lo largo de un pasillo estrecho, haciendo que la separación, el almacenamiento y el despacho sean más eficientes en espacio y energía.

El proceso está automatizado a través de códigos de barras. La máquina lee el código y ya sabe dónde debe almacenarse. Esto elimina los errores humanos durante la ejecución. También se utiliza en frigoríficos, ya que trabaja a bajas temperaturas (-50ºC), que normalmente suponen un riesgo para la salud de los trabajadores.

8. Puentes grúa

Utilizados generalmente en el transporte de grandes cargas, los Puentes Grúa consisten en un cabrestante horizontal, utilizado para el transporte de cargas muy grandes y pesadas.

Existen dos tipos más comunes: el tipo consola, que utiliza raíles instalados en la estructura de la caseta (consolas, vigas o pilares), y el tipo pórtico, cuyos raíles se colocan sobre el suelo. El primero tiene la ventaja de estar integrado en el almacén, siendo más económico. El segundo puede tener sus rieles extendidos hacia el exterior, lo que facilita ciertas interacciones.

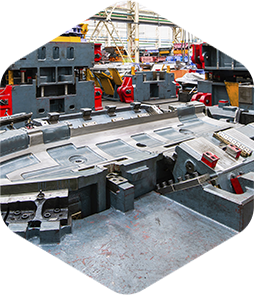

9. Grúas de columna

Generalmente utilizados en espacios pequeños, los cabrestantes de columna son más comunes en las líneas de producción en movimiento. Por ejemplo, en centros de mecanizado para mover los moldes.

10. Cintas transportadoras

Como su nombre lo dice, son conjuntos de transportadores utilizados en la distribución de productos, brindando una gran agilidad tanto en grandes como en pequeñas distancias. Una de sus grandes ventajas es que permite el transporte de productos en diferentes niveles/pisos de forma rápida.

Es ideal tanto para productos ya embalados como para unidades que todavía están sueltas a granel. Verá este sistema en el transporte ligero, estando estrechamente integrado con la línea de producción y envasado en algunas industrias, como el sector alimentario.

¿Cómo garantizar la eficiencia de los sistemas de almacenamiento?

El mejor desempeño de estos sistemas depende principalmente de la calidad de construcción y sujeción de los componentes. Tener acceso a materiales de fijación resistentes y bien adaptados para estos fines, como los anclajes mecánicos y químicos, es fundamental para que los sistemas sean más eficientes.

Si está buscando estos materiales, Hard tiene exactamente lo que necesita. Contamos con un amplio stock de repuestos para la fijación, ya utilizados en grandes obras en todo el país.

¿Quiere empezar a utilizar estos elementos en sus sistemas de almacenamiento? Así que contáctenos ahora mismo y obtenga más información sobre nuestros productos.

Comentários

Ainda não há comentários. Seja o primeiro a comentar.