TUERCA HEXAGONAL PESADA ASTM A194 GRADO 2H

| DIÁMETRO |

ROSCA (F.P.P.) |

LLAVE |

EMPAQUE (PIEZA) |

| 1/2” |

13 UNC |

7/8” |

500 |

| 5/8” |

11 UNC |

1,1/16” |

250 |

| 3/4” |

10 UNC |

1,1/4” |

250 |

| 7/8” |

9 UNC |

1,7/16” |

100 |

| 1” |

8 UNC |

1,5/8” |

100 |

ARANDELA LISA ASTM F436 TIPO 1

| DIÁMETRO |

EMPAQUE (PIEZA) |

| 1/2” |

1000 |

| 5/8” |

1000 |

| 3/4” |

500 |

| 7/8” |

500 |

| 1” |

200 |

TORNILLO ESTRUCTURAL HEXAGONAL PESADO ASTM A325 TIPO 1

| DIÁMETRO |

1/2” |

5/8” |

3/4” |

7/8” |

1” |

| ROSCA (F.P.P.) |

13 UNC |

11 UNC |

10 UNC |

9 UNC |

8 UNC |

| LLAVE |

7/8” |

1,1/16” |

1,1/4” |

1,7/16” |

1,5/8” |

LARGO

MÍNIMO DE ROSCA |

1,1/4” |

1,1/2” |

1,1/2” |

2” |

2,1/4” |

LARGO

TOTAL |

TIPO DE

ROSCA |

EMP. (PIEZA) |

TIPO DE

ROSCA |

EMP. (PIEZA) |

TIPO DE

ROSCA |

EMP. (PIEZA) |

TIPO DE

ROSCA |

EMP. (PIEZA) |

TIPO DE

ROSCA |

EMP. (PIEZA) |

| 1.1/4” |

TOTAL |

500* |

TOTAL |

250* |

TOTAL |

150* |

– |

– |

– |

– |

| 1.1/2” |

PARCIAL |

400* |

TOTAL |

250* |

TOTAL |

150* |

– |

– |

– |

– |

| 1.3/4” |

PARCIAL |

400* |

PARCIAL |

250* |

PARCIAL |

150* |

TOTAL |

100* |

– |

– |

| 2” |

PARCIAL |

300* |

PARCIAL |

200* |

PARCIAL |

150* |

TOTAL |

100* |

TOTAL |

50 |

| 2.1/4” |

PARCIAL |

300* |

PARCIAL |

200* |

PARCIAL |

100* |

PARCIAL |

100* |

TOTAL |

50 |

| 2.1/2” |

PARCIAL |

300* |

PARCIAL |

200* |

PARCIAL |

100* |

PARCIAL |

50* |

PARCIAL |

50 |

| 2.3/4” |

PARCIAL |

300* |

PARCIAL |

150* |

PARCIAL |

100* |

PARCIAL |

50* |

PARCIAL |

50 |

| 3” |

PARCIAL |

250* |

PARCIAL |

150* |

PARCIAL |

100* |

PARCIAL |

50* |

PARCIAL |

50 |

| 3.1/4” |

– |

– |

PARCIAL |

150* |

PARCIAL |

100* |

PARCIAL |

50* |

PARCIAL |

50 |

| 3.1/2” |

– |

– |

PARCIAL |

150* |

PARCIAL |

100* |

PARCIAL |

50* |

PARCIAL |

50 |

| 3.3/4” |

– |

– |

PARCIAL |

150* |

PARCIAL |

100* |

PARCIAL |

50* |

PARCIAL |

50 |

| 4” |

– |

– |

PARCIAL |

100* |

PARCIAL |

50* |

PARCIAL |

50* |

PARCIAL |

50 |

| 4.1/4” |

– |

– |

– |

– |

– |

– |

PARCIAL |

50* |

PARCIAL |

50 |

| 4.1/2” |

– |

– |

– |

– |

– |

– |

PARCIAL |

50* |

PARCIAL |

25 |

| 4.3/4” |

– |

– |

– |

– |

– |

– |

– |

– |

PARCIAL |

25 |

| 5” |

– |

– |

– |

– |

– |

– |

– |

– |

PARCIAL |

25 |

*Todos los artículos se suministran con revestimiento galvanizado en caliente o galvanizado en blanco, en las cantidades especificadas en las tablas individualmente.

COMPOSICIÓN:

Material: Acero medio carbono templado y revenido

| ACABADO |

ESPESOR DE LA TAPA |

RESISTENCIA A LA CORROSIÓN |

| SALT-SPRAY¹ |

KESTERNICH² |

| GALVANIZADO A FUEGO |

50 MICRA |

N/A³ |

N/A³ |

| GALVANIZADO BLANCO |

5 MICRA |

48 HORAS |

N/A³ |

1 – Estándares ASTM B117, ABNT NBR 8094 y DIN 50021 (corrosión roja).

2 – Estándar DIN 50018 (admite un 15% de corrosión roja en la cabeza del tornillo).

3 – No se aplica prueba. La línea ASTM A325 sigue, como parámetro de apriete, la tabla 16 de la ABNT NBR 8800.

Según la NBR 8800:2008, el apriete de tornillos puede ser controlado a través de tres procesos:

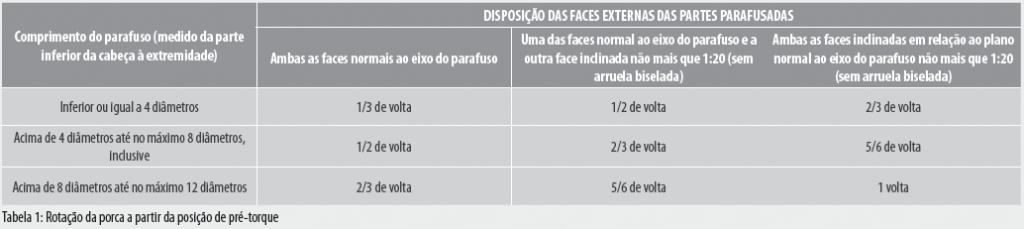

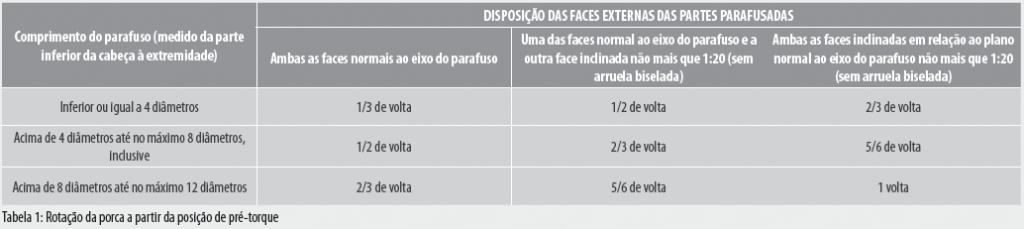

1 – Apriete por el método de rotación de la tuerca: En este método, para aplicar la fuerza mínima de pretensado especificada en la Tabla 15 de la NBR 8800:2008, debe haber un número suficiente de tornillos en la condición de apriete previo, para garantizar que las partes estén en pleno contacto. La condición de apriete previo se define como el apriete obtenido después de algunos impactos aplicados por una llave o por el esfuerzo máximo aplicado por una persona usando una llave normal. Después de esta operación inicial, coloque los tornillos en los orificios restantes y luego también llévelos a la condición previa al torque. Luego, todos los pernos se aprietan aún más mediante la rotación correspondiente de la tuerca, como se indica en la Tabla 1. Tanto el apriete adicional como el par final deben comenzar en la parte más rígida de la conexión y continuar hacia los bordes libres. Durante esta operación, la parte opuesta a la que se aplica la rotación no puede girar.

2 – Apriete con llave calibrada o manual con una dinamométrica: No existe una relación general entre la fuerza de pretensado en los pernos y el par aplicado durante el apriete de las tuercas, debido a varios factores, incluidas las condiciones de fricción en las superficies con movimiento relativo. No se pueden utilizar tablas de apriete basadas en experiencias pasadas o proporcionadas en literatura técnica.

Dichas llaves deben ser reguladas para proporcionar un pretensado mínimo 5% superior al pretensado indicado en la Tabla 15 de la NBR 8800:2008 y reproducido en la carpeta bajo »propiedades mecánicas». Calibrar las llaves al menos una vez por día de trabajo para cada diámetro de perno a instalar y calibrar nuevamente cuando se realicen cambios significativos en el equipo o cuando se observe una diferencia significativa en el estado de cada superficie de pernos, tuercas y arandelas. Para otras condiciones, ver ítem 6.7.4.4.2 de la NBR 8800:2008.

3 – Apriete mediante indicador de tracción directa: Está permitido apretar tornillos utilizando un indicador de tensión directa, siempre y cuando se demuestre, por un método preciso de medición directa, que el tornillo fue sometido a la fuerza mínima de pretensado establecida en la Tabla 15 de la NBR 8800:2008 y reproducida en la carpeta en «propiedades mecánicas».