Instrucciones de procesamiento

Debido a que la resina tiene un inhibidor de la humedad, es esencial que la resina pueda homogeneizarse, agitándola mucho, antes de su uso. Si no se agita, la pieza se perderá, ya que la mezcla se hinchará y formará burbujas.

Separar previamente los recipientes, espátulas y la carga a utilizar, dejar preparado el molde con desmoldeante Z-15, listo para colar.

Pesar la Resina PC 26 con Endurecedor G 226 a utilizar en contenedores separados, así como la cantidad de carga (HF 32 o EF 35 P) según las proporciones descritas en el boletín técnico.

En el recipiente con resina, ya pesado, agregar la mitad de la carga y mezclar hasta obtener una buena homogeneización. No use la espátula que se usó para mezclar el endurecedor.

En el recipiente con endurecedor, ya pesado, agregar la otra mitad de la carga y mezclar hasta obtener una buena homogeneización. No use la espátula que se usó para mezclar la resina.

Después de asegurarse de que el volumen a utilizar es el correcto, agregue la mezcla de endurecedor a la mezcla de resina, homogeneizando bien para que no haya aglomeración.

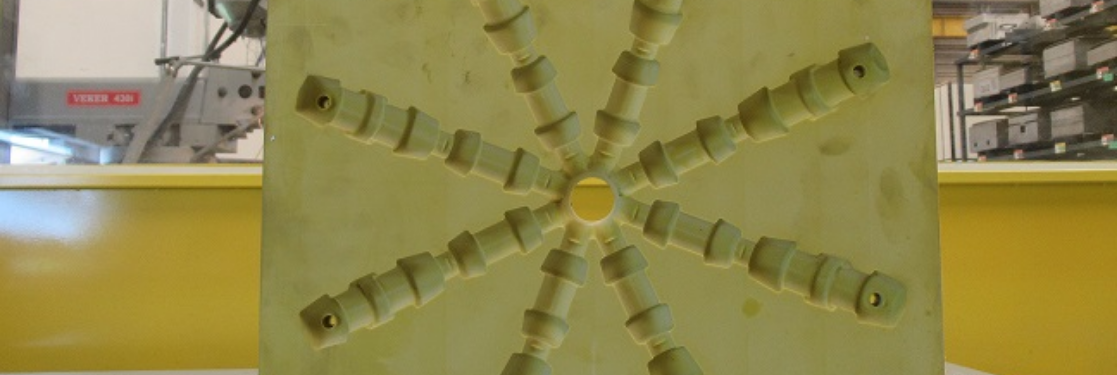

Luego derrita el compuesto en el molde o plantilla; porque el tiempo de uso es de unos 5 minutos.

EJEMPLO: si va a vaciar un modelo o molde de 5 kg y solo tiene recipientes para 1 kg de mezcla, repita el procedimiento anterior por separado para cada 1 kg, dejando preparados los 10 recipientes con anticipación, colocando la mezcla uno encima del otro. , sin exceder el tiempo de gelificación de 10 minutos.

NOTA: la resina acepta capas superpuestas después del secado, para ello, lije la superficie a unir para formar ranuras para un buen anclaje.

Post-curado

El proceso de post-curado tiene como objetivo obtener las máximas prestaciones mecánicas que el material puede ofrecer. Todos los sistemas curados a temperatura ambiente deben poscurarse para aumentar el rendimiento, especialmente si se trabaja a altas temperaturas.

Después de 24 h de curado a temperatura ambiente, el material debe calentarse a 60°C durante 10 – 15 h, elevando la temperatura en 10°C/hora. Estos parámetros cambian según el tamaño de la pieza (para piezas más grandes, el tiempo de post-curado debe ser mayor). En el caso de aplicaciones de capa fina, el proceso de postcurado debe realizarse con la pieza en la plantilla.